等离子喷涂原理、特点、设备

1.等离子态和等离子体

等离子态是指物质原子内的电子在高温下脱离原子核的吸引、使物质成为正负带电粒子存在的状态;由于其具有独特的性能,被称为物质的第四态。

等离子体是一种由自由电子、正离子、中性原子和分子组成的电离气体云。等离子体的产生是由于有足够的能量传递给气体而引起其电离。例如,如果气体被加热到50000C以上,化学键会发生断裂而其原子进行非规则的运动,这就引起原子碰撞造成一些电子脱离原子核,而失去了电子的原子核,就成为带正电荷的正离子。当气体经历了这一离子化过程,就成为等离子体。

2.等离子弧及其产生原理

众所周知,等离子喷涂是通过等离子弧加热溶化喷涂粉末粒子而实现的。电弧是在两电极间产生强烈而持久的一种气体放电现象。当用开关电器断开电流时,如果电路电压不低于(10~20)V,电流不小于(80~100)m A,电器的触头间便会产出电弧。电弧本身是高温导电率的游离气体,它的形成就是在电极触头之间的中性质点(分子和原子)被游离的过程。开关触头分离时,触头间距离很小,如果电场强度(E=U/d)超过3*106V/m,阴极表面将发生强电场发射,即阴极表面的电子被电场力拉出而形成触头空间的自由电子。然后,这些自由电子和触头间原有的少数电子,在电场力的作用下向阳极作加速运动,并且在途中不断地和中性质点相碰撞而打出电子,形成自由电子和正离子(碰撞游离)。新形成的自由电子又向阳极作加速运动,也会与中性质点碰撞而发生游离。碰撞游离连续进行的结果是触头间充满了电子和正离子,具有很大的电导;在外加电压下,介质被击穿而产生电弧。

等离子弧属于压缩电弧。电弧的阴极一般采用钨电极(通常是W-TH),阳极接喷嘴(前枪体)和/或工件,两者之间加上一个较高的电压。经过高频振荡器的激发,使气体电离形成电弧。

3.等离子体喷涂的基本原理

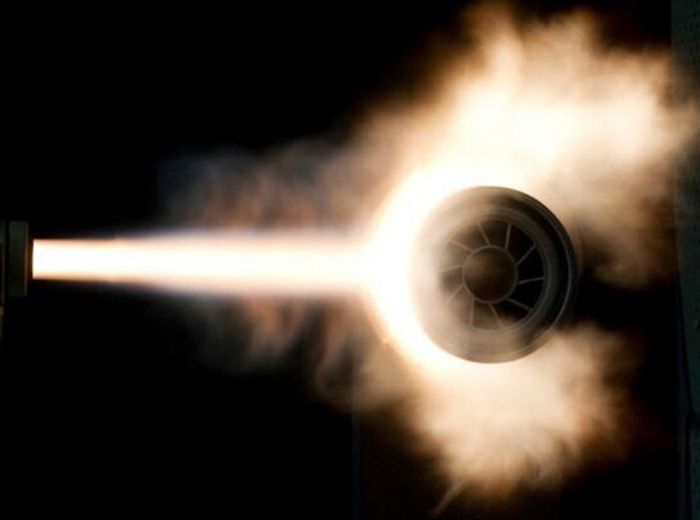

等离子喷涂是采用刚性非转移型等离子弧为热源,以喷涂粉末材料为主的热喷涂方法。产生等离子弧的设备是等离子喷枪,它由钨电极、前枪体、后枪体、送粉管、工作气体和气管、电源和控制器等部分组成。进行喷涂时,喷枪的钨电极(阳极)和喷嘴(前枪体——阳极)分别接电源的负极和正极,工作气体(根据工艺需要采用氮气、氩气或混入5%~15%的氢气等)经进气管进入喷枪,在弧柱区发生电离而形成等离子体。但是,前枪体和钨电极之间是有一段距离隔开的,故电源的空载电压加上后并不能立即产生电弧,而是要在前枪体和后枪体之间并联一个高频电源,接通后在钨电极与前枪体间发生火花放电,才能引燃电弧。电弧引燃后,再把高频电路切断。工作气体在引燃后电弧压缩作用,温度升高,喷射速度增大,形成高温高速等离子射流从喷嘴喷出。此时从送粉管送入粉状喷涂材料,使其在等离子焰流中被加热到熔融或半熔融状态,并被加速而向经预处理的工件表面喷射和撞击,发生流散、变形和凝固,沉积于工件表面而形成涂层。

4.等离子喷涂的工艺流程

喷涂工艺术包括以下四个基本工序—表面预处理、预热、喷涂、涂层后处理。为使涂层与基体材料很好的结合以及满足喷涂工艺的需求,基材表面必须进行预处理,包括表面预加工、净化、粗糙化和黏结底层等几步操作。预热目的是为了消除工件表面的水分,提高喷涂时涂层/基体界面温度,减少基材与涂层材料的热膨胀差异造成的残余应力,以避免涂层开裂和提高涂层与基材的结合强度。预热湿度取决于工件的大小、形状和材质以及涂层材料的热膨胀系数等因素。喷涂 这是整个喷涂工艺的主体和关键工序,其他的工序都是为了保证此步而进行的。喷涂的操作主要是选择喷涂方法和确定喷涂参数。涂层的后处理 有些涂层在喷涂后不能直接使用,而须进行各种后续处理。

5.等离子喷涂的特点、设备

等离子喷涂是近十年间发展起来的一项新工艺,由于等离子喷焰具有温度高(超过一切己知物质的熔点)、速度大(通常为100一1000米/秒)、气氛可控的特点,是在普通材料上涂敷各种耐高温、耐研磨、耐腐蚀和其他特殊性能的涂层的有力工具。实跷表明,和火焰喷涂及电弧喷涂相此,用等离子喷涂方法得到的涂层密度较高,和基材桔合较好。

等离子喷涂全套没备中包括喷抢、送粉器、控制柜、电源系统、水路气路系统、通风抽尘等保护投备。